W nowoczesnej branży opakowań okładki są ważną częścią produktów ochronnych i dekoracyjnych. Ich wydajność produkcji i jakość bezpośrednio wpływają na wydajność operacyjną całej linii produkcyjnej i konkurencyjność rynkową produktu końcowego. Aby zaspokoić potrzeby produkcji na dużą skalę i wysokowydajność, pojawiły się układane w stosy papierowe maszyny i stały się jednym z kluczowych urządzeń na linii produkcyjnej opakowania.

1. Przegląd komputerów z wyprawą papierową

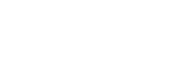

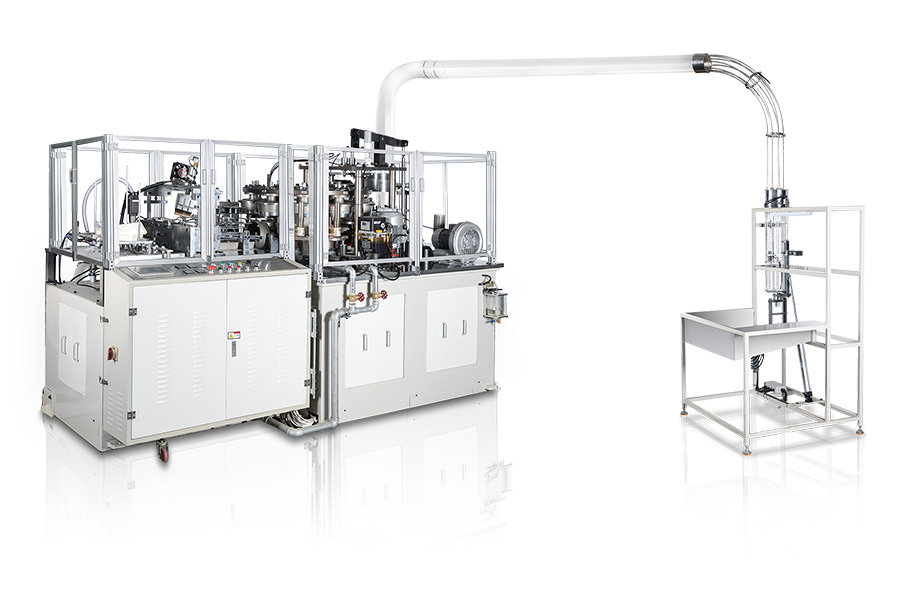

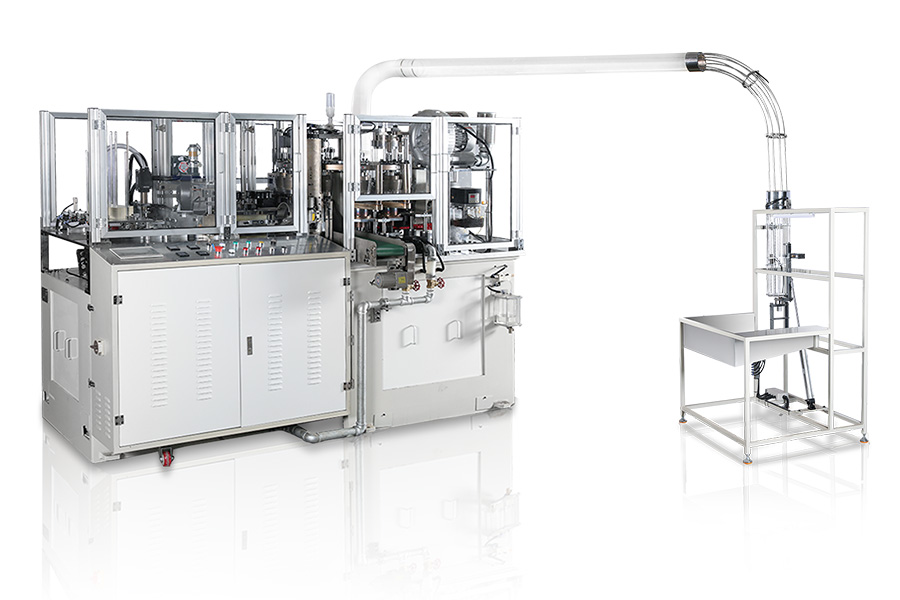

Układalny papier papierowy to wysoce zautomatyzowany sprzęt mechaniczny, specjalnie używany do produkcji i układania różnych rodzajów pokrywy papieru. Przetwarza surowce w pokrywy papierowe, które spełniają wymagania poprzez serię precyzyjnych ruchów mechanicznych i systemów sterowania, i automatycznie układa je starannie w celu późniejszego opakowania i transportu. Sprzęt ten nie tylko znacznie poprawia wydajność produkcji, ale także zmniejsza ręczną interwencję i zmniejsza koszty produkcji.

2. Projektowanie i funkcja platformy układania

Platforma układania jest jednym z podstawowych elementów stosowna papierowa maszyna . Jego główną funkcją jest przenoszenie i układanie przetworzonych okładek papieru. Aby zaspokoić potrzeby produkcyjne pokrywy papierowych o różnych rozmiarach, platformy te są zwykle zaprojektowane tak, aby były regulowane wysokość. Ta konstrukcja jest niezwykle elastyczna i może łatwo dostosować się do różnych rodzajów pokrowców papierowych od maleńkiego do dużego, a także wymagań układania różnej liczby warstw.

Mechanizm regulacji wysokości: platforma stosu może osiągnąć szybką i precyzyjną regulację wysokości poprzez napęd elektryczny lub hydrauliczny. Ta funkcja zapewnia, że optymalny stan układania można utrzymać niezależnie od wielkości pokrywy papierowej, unikając niewspółosiowości lub upadku.

Pojemność obciążenia: platforma układania musi mieć wystarczającą pojemność obciążenia, aby utrzymać ciężar dużej liczby pokrywy papieru, przy jednoczesnym zachowaniu stabilności strukturalnej w celu zapobiegania deformacji lub uszkodzeniom spowodowanej długoterminowymi ciężkimi obciążeniami.

Materiał powierzchniowy: Aby zmniejszyć tarcia i uszkodzenia między pokrywkami papieru, powierzchnia platformy układania jest zwykle wykonana z materiałów bez poślizgu, odpornych na zużycie i przyjaznych papierom, takich jak specjalnie obróbki stalowych płyt lub gumowych podkładek.

3. Krytyczność systemu transmisji

System transmisji jest kluczowym ogniwem wydajnego i dokładnego transportu przetworzonych okładek papieru z obszaru produkcyjnego do platformy układania. Jest to bezpośrednio związane z jakością układania okładek papieru i ogólną wydajnością produkcji.

Stabilna kontrola prędkości: System transmisji musi być wyposażony w precyzyjne urządzenie regulacyjne prędkości, aby zapewnić, że papier pokrywa poruszanie się ze stałą i odpowiednią prędkością. Zbyt szybkie lub zbyt wolne doprowadzi do niedokładnego układania, a nawet uszkodzenia pokrywy papieru.

Technologia pozycjonowania: Czujniki fotoelektryczne, zasięgi laserowe i inne bardzo precyzyjne technologie pozycjonowania są wykorzystywane, aby zapewnić, że każda pokrywa papieru można dokładnie umieścić w ustalonej pozycji. To nie tylko poprawia schludność układania, ale także zmniejsza szybkość złomu.

Zróżnicowane metody transmisji: Zgodnie z potrzebami produkcyjnymi system transmisji może być w postaci przenośników pasów, wałków, łańcuchów i innych form. Pasy przenośne są odpowiednie do ciągłej i na dużą skalę przekładni papierowej; Rolki są bardziej odpowiednie do obsługi ciężkich lub nieregularnych okładek papierowych; Transmisja łańcucha jest często stosowana w szybkich liniach produkcyjnych ze względu na jej wysoką wytrzymałość i stabilność.

4. Inteligentne i zautomatyzowane trendy

Wraz z pojawieniem się przemysłowej 4.0 ERA ułożone w stosy papierowe maszyny pokrywki rozwijają się również w bardziej inteligentnym i zautomatyzowanym kierunku. Dzięki zintegrowaniu zaawansowanych technologii czujników, wizji maszynowej i sztucznej inteligencji, sprzęt może monitorować status produkcji w czasie rzeczywistym, automatycznie dostosowywać parametry w celu reagowania na zmiany produkcyjne, a nawet przewidywać potencjalne awarie osiągnięcia konserwacji zapobiegawczej.