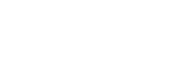

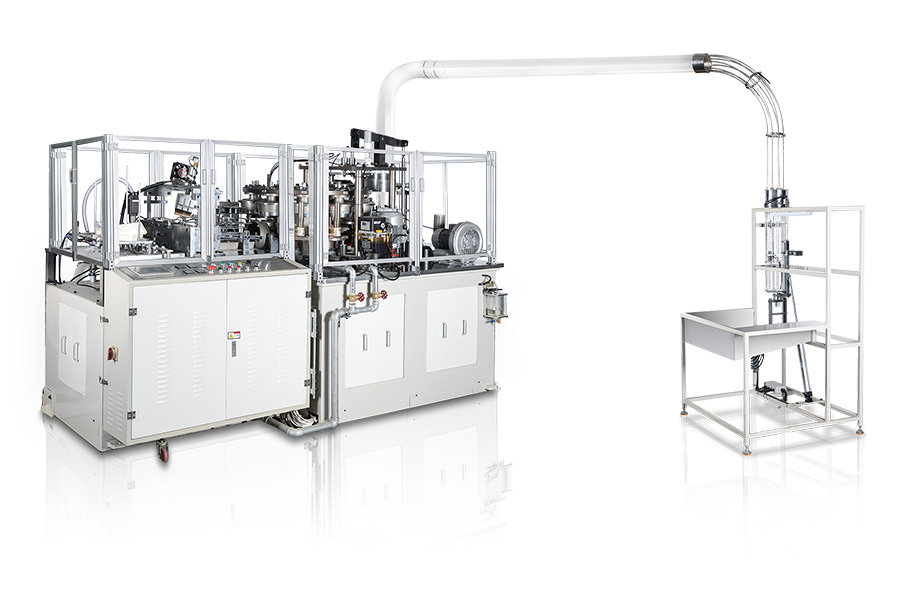

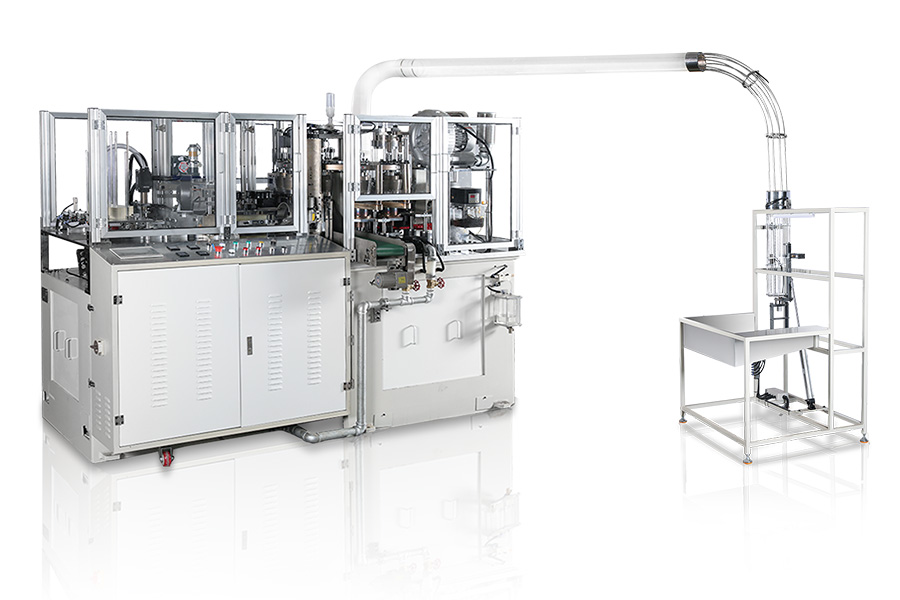

Maszyna pokrywy papierowej PLM-60

Może wytwarzać pojedyncze lub dwukierunkowe pokrywy papierowe do lodów i pojemników na żywność.

| Model | PLM-60 | ||

| Pojemność | PC/min | 50-60 | 50-58 |

| Zakres rozmiarów | MM (Max) | Średnica: φ60-120 Wysokość: 12-25 |

Średnica: φ80-160 Wysokość: 12-25 |

| Odpowiednia grubość papieru | GSM | 300-450 | 300-450 |

| Metoda pieczęci | / | Ultradźwiękowy | |

| Moc biegowa | KW | 5.5 | 6 |

| Sprężarka powietrza | / | 1,2 m²/min. 0,5 MPa | 1,3 m²/min. 0,5 MPa |

| Waga netto | KG | 2000 | 2200 |

| Wymiar maszyny | mm | 1700*1600*1500 | 1800*1700*1500 |

| Wymiar kolektora | mm | 1500*500*1200 | 1500*500*1200 |

|

Założona w 1998 roku, Haining Chengda Machinery Co., Ltd. jest profesjonalistą Hurtowy Maszyna do produkcji pokrywek papierowych PLM-60 Producenci I Maszyna do produkcji pokrywek papierowych do pojemników na żywnośćMaszyna pokrywy papierowej PLM-60 Fabryka. Posiadamy dział badawczo-rozwojowy, produkcyjny i sprzedażowy. Po 20 latach ciężkiej pracy nasza firma ma silny zespół techniczny oraz centrum badawczo-rozwojowe współpracujące z tajwańskim zespołem ds. technologii formowania pojemników papierowych i uzyskujące patenty krajowe, takie jak maszyna do produkcji prostych rur. Nasza firma posiada nowoczesne warsztaty montażowe, warsztaty obróbki precyzyjnych części, centra szkoleniowe, centra kontroli jakości i inną infrastrukturę. Nasza firma posiada system certyfikacji CE, ISO9001 oraz krajowe prawa importowe i eksportowe.

ostatnich latach, biorąc pod uwagę charakterystykę papieru chińskiego i trendy rozwojowe opakowań papierowych w kraju i za granicą, opracowaliśmy partię międzynarodowych jednostek technologii synchronizacji inteligentnej maszyny do formowania z automatycznymi systemami wykrywania i systemami zdalnego łączenia dla maszyny do produkcji kubków papierowych, maszyny do produkcji tub papierowych, maszyny do produkcji pokrywek papierowych, maszyny do produkcji pudełek na keksy itp.

-

W jaki sposób odpowiedni kubek do zimnego napoju może poprawić wrażenia z picia napoju i zapewnić zrównoważony rozwój?

W jaki sposób odpowiedni kubek do zimnego napoju może poprawić wrażenia z picia napoju i zapewnić zrównoważony rozwój?Poza podstawową funkcją: optymalizacja konstrukcji i wydajności zimnego kubka Siła konstrukcji: odkrywanie tajemnicy izolacji podwójnych ścian Budowa A naczyn...

-

W jaki sposób zaawansowana automatyzacja na nowo definiuje produkcję wieczek papierowych do układania w stosy?

W jaki sposób zaawansowana automatyzacja na nowo definiuje produkcję wieczek papierowych do układania w stosy?Nieunikniony rozwój zrównoważonych rozwiązań w zakresie opakowań Globalne przejście w stronę odpowiedzialności za środowisko wywarło głęboki wpływ na branżę żywności i napojó...

-

W jaki sposób maszyna do wieczek papierowych PLM-60 może zrewolucjonizować Twoją linię produkcyjną?

W jaki sposób maszyna do wieczek papierowych PLM-60 może zrewolucjonizować Twoją linię produkcyjną?Zrozumienie zasad działania maszyny z pokrywką papierową The Maszyna do wieczek papierowych PLM-60 działa na zasadzie w pełni zautomatyzowanej, która przekształ...