System dostaw surowców: stabilna dostawa, kładąc podwaliny pod dokładność

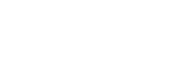

System zaopatrzenia w surowce jest podstawowym elementem Square-Dottom Container Machine , który bezpośrednio wpływa na płynność i stabilność surowców podczas procesu formowania. Aby poprawić dokładność formowania, najpierw konieczne jest zapewnienie stabilności i spójności zaopatrzenia w surowce.

W systemie zasilania surowca ciśnienie, temperatura i przepływ są trzema kluczowymi parametrami regulacji. Regulując ciśnienie zasilania surowca, można kontrolować prędkość napełniania i napełnianie surowca w formie formującej, unikając w ten sposób problemów, takich jak niewystarczające wypełnienie lub przepełnienie. Jednocześnie temperatura surowca ma również istotny wpływ na dokładność formowania. Odpowiednia temperatura może zapewnić płynność i plastyczność surowca oraz zmniejszyć ryzyko stężenia i deformacji naprężeń podczas procesu formowania. Ponadto regulacja natężenia przepływu może zapewnić jednolity rozkład surowca podczas procesu formowania, unikając lokalnego niedoboru lub akumulacji.

Parametry procesu formowania: precyzyjna kontrola w celu optymalizacji efektu formowania

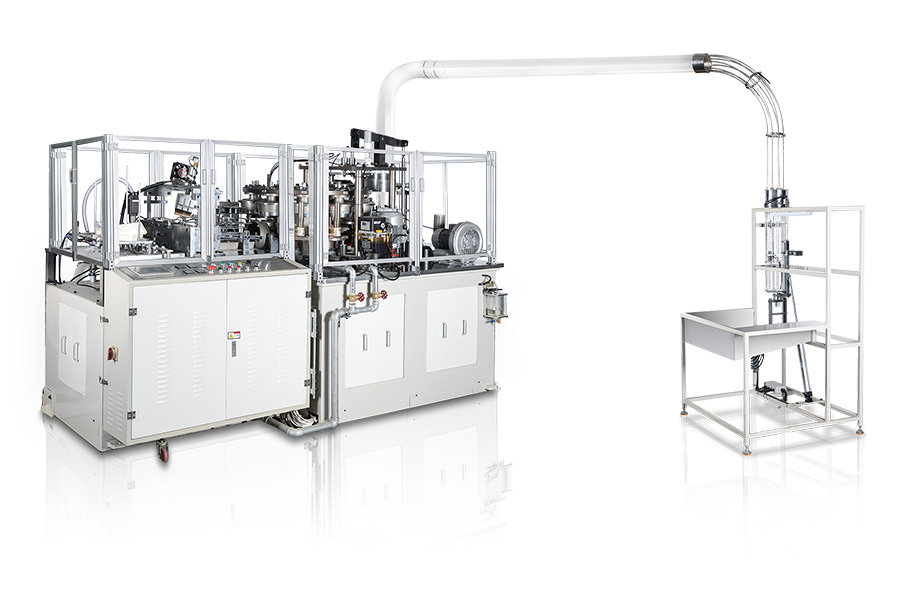

Parametry procesu formowania są kluczowym ogniwem poprawy dokładności formowania kwadratowych pojemników dolnych. Parametry te obejmują temperaturę, ciśnienie i prędkość maszyny do listwy, która bezpośrednio wpływa na rozmiar, kształt i właściwości materiału produktu.

Temperatura jest jednym z najważniejszych parametrów w procesie formowania. Regulując temperaturę maszyny do formowania, można kontrolować proces topnienia i zestalania surowców, zapewniając w ten sposób dokładność wymiarową i jakość powierzchni produktu. Zbyt wysoka temperatura może spowodować nadmierne stopienie się surowców, powodując błysk i burr; Chociaż zbyt niska temperatura może powodować niewystarczająco zestalone surowce, co powoduje odkształcenie i skurcz. Dlatego, zgodnie z cechami surowców i wymaganiami produktu, dokładne dostosowanie temperatury maszyny do formowania jest kluczem do poprawy dokładności formowania.

Oprócz temperatury, ciśnienie i prędkość są również ważnymi czynnikami wpływającymi na dokładność formowania. Regulując ciśnienie maszyny do formowania, stopień zagęszczenia i gęstość napełniania surowców w formie można kontrolować, aby zapewnić wytrzymałość i sztywność produktu. Regulacja prędkości może wpływać na szybkość przepływu i czas wypełniania surowców, unikając wad formowania spowodowanych zbyt szybkim lub zbyt wolnym wypełnieniem.

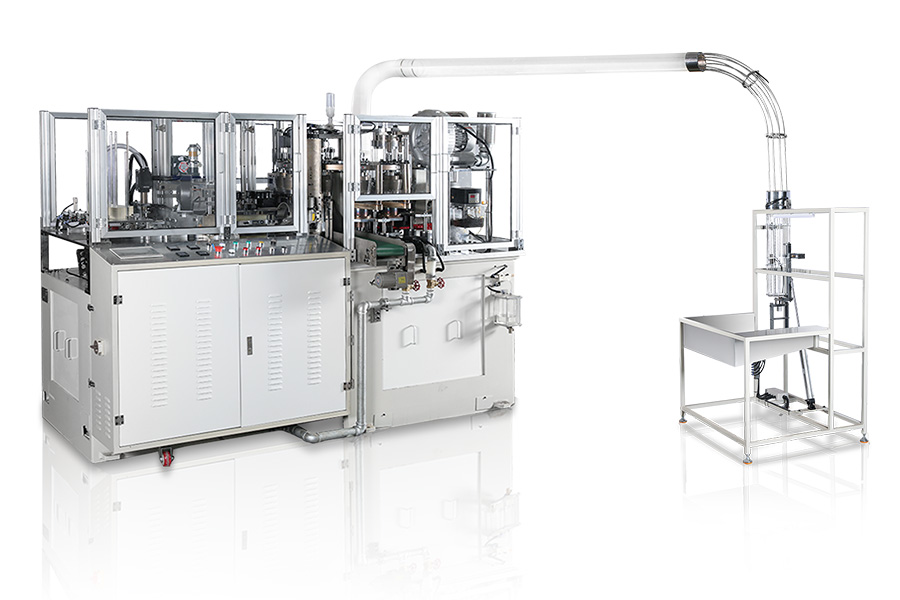

System chłodzenia: szybkie zestalenie, zmniejszanie efektów deformacji

System chłodzenia jest kolejnym ważnym elementem kwadratowego dolnego maszyny do formowania pojemnika. Jest odpowiedzialny za szybkie zmniejszenie temperatury produktu po zakończeniu procesu formowania, aby można go było szybko zestalić i ukształtować.

Temperatura i natężenie przepływu układu chłodzenia są kluczowymi czynnikami wpływającymi na efekt chłodzenia. Regulując temperaturę układu chłodzenia, można kontrolować prędkość chłodzenia i czas zestalania produktu, unikając w ten sposób odkształcenia i skurczu produktu z powodu naprężenia termicznego. Jednocześnie regulacja prędkości przepływu może zapewnić jednolity rozkład pożywki chłodzącej między pleśnią a produktem, poprawiając wydajność chłodzenia.

W rzeczywistym działaniu temperatura i przepływ układu chłodzącego należy dokładnie dostosować zgodnie z właściwościami rozmiaru, kształtu i materiału produktu. W przypadku produktów o dużych rozmiarach lub złożonych kształtach może być konieczne przyjęcie metody chłodzenia strefy, aby zapewnić, że wszystkie części można w pełni chłodzić i zestalić.