Analiza zalet technicznych podstawowego sprzętu

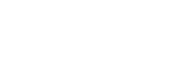

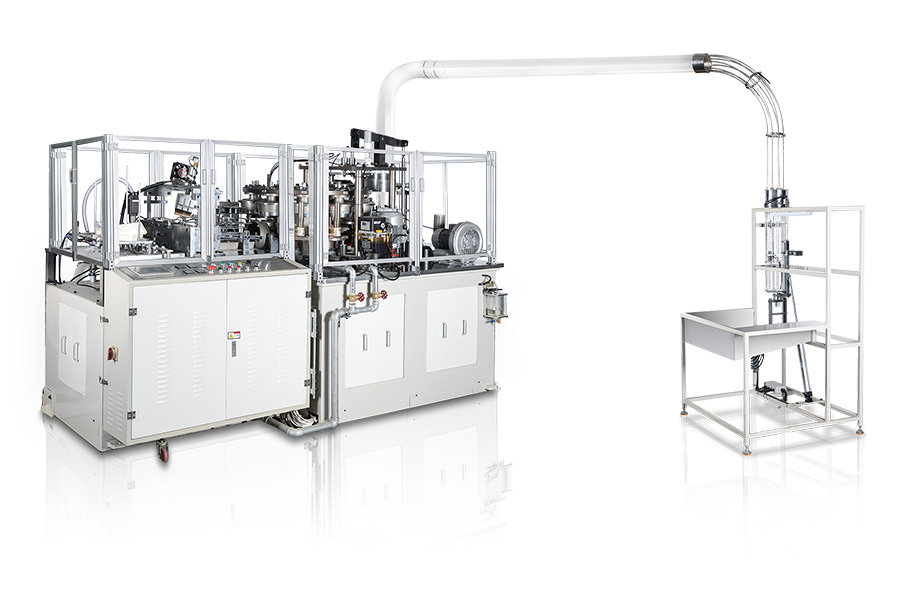

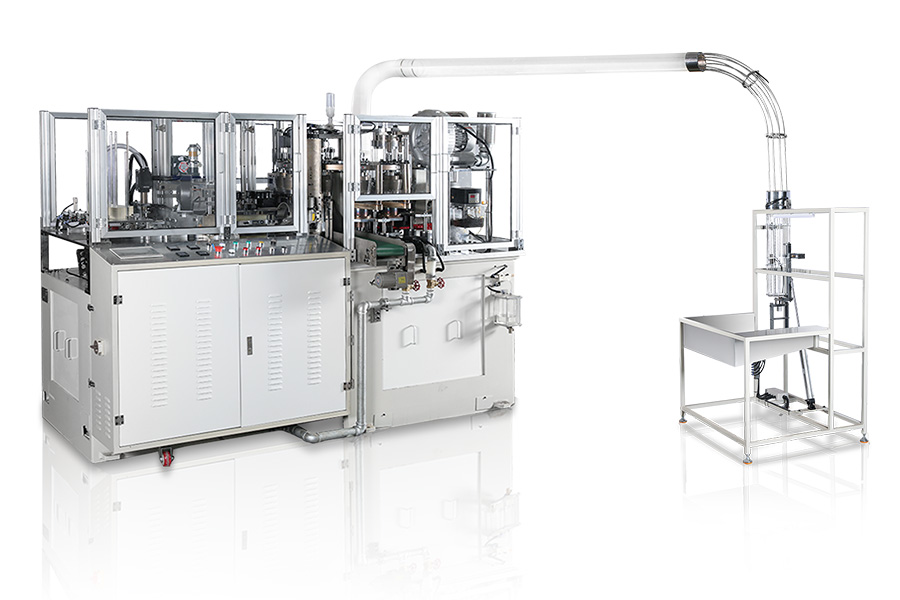

Rdzeń wysokowydajnej maszyny produkcyjnej papierowej kubek polega na jego zdolności do dostosowywania się do złożonych i zmieniających się wymagań rynkowych. Doskonały model powinien mieć zdolność do produkcji zarówno pojedynczych, jak i podwójnych powlekanych PE Papierowe kubki , bezproblemowo przełączanie się między produkcją kubków na zimno a filiżankami na gorące napoje. Ta elastyczność zapewnia, że linia produkcyjna będzie w stanie obsłużyć zamówienia od różnych klientów, czy to w przypadku gorących filiżanek z grubymi ściankami potrzebnymi do opakowania kawy lub filiżanek zapobiegających zapobieganiu kondensacji na lody i zimne napoje. Jego mechanizmy wykonania o wysokiej wydajności gwarantują spójność tworzenia kubka, gładkość toczenia obręczy i stanowczość dna-wszystkie krytyczne wskaźniki fizyczne, które określają, czy kubek papierowy jest szczelna i zapewnia dobrą wrażenia użytkownika.

Oprócz precyzyjnych możliwości produkcyjnych nowoczesne zaawansowane urządzenia integruje zautomatyzowane systemy kontroli jakości. Systemy te zazwyczaj wykorzystują technologię kontroli wizji do przeprowadzenia kompleksowych skanów krawędzi, wewnętrznej strony korpusu kubka i obu stron dna kubka. Po wykryciu wad, takich jak zepsuty obręcz, rozdarty korpus, nieprawidłowe zwijanie obręczy, potencjalne punkty upływu lub zdeformowane kubki, system natychmiast poleca urządzenie odrzucające, aby automatycznie oddzielić produkt niespełniający standardu. Zapewnia to, że każdy produkt przechodzący do etapu opakowania spełnia standardy jakości w 100%, znacznie zmniejszając ryzyko skarg klientów i zwrotów z powodu problemów z jakością, jednocześnie oszczędzając znaczne koszty związane z ręczną kontrolą postprodukcyjną w tradycyjnych metodach.

Optymalizacja linii produkcyjnej pod kątem maksymalnych oszczędności kosztów

Aby naprawdę osiągnąć wydajność i spokój, posiadanie maszyny gospodarza jest dalekie od wystarczającej ilości; Należy zwrócić uwagę na synergię i optymalizację całego procesu produkcyjnego. Na przykład wyposażanie automatycznego przenośnika wentylatora papierowego może przynieść znaczny wzrost wydajności. To urządzenie automatycznie i stale transportuje stosy wentylatora papieru stale do formującego się komputera hosta, zastępując proces, który wcześniej wymagał częstego obciążenia ręcznego przez operatorów. To nie tylko wyzwala pracowników powtarzającej się siły roboczej, drastycznie zmniejszając wymagania dotyczące odkształcenia fizycznego i siły roboczej, ale co ważniejsze, umożliwia nieprzerwaną ciągłą produkcję, minimalizując czas zmarnowany na zatrzymanie się na ładowanie, w ten sposób bezpośrednio zwiększając ogólną wydajność wyjściową linii.

Kolejnym kluczowym punktem zwiększania ogólnej wydajności jest automatyczne obsługa gotowych produktów poniżej. Nowoczesne projekty pozwalają bezproblemowo łączyć sprzęt do formowania rdzenia z automatycznymi maszynami do pakowania. Utworzone kubki papierowe są transportowane bezpośrednio i uporządkowane przez przenośnik pasa na maszynę opakowaniową, gdzie są automatycznie liczone, ułożone, ułożone, workowane lub boksowane. Ta zintegrowana projektowanie procesów eliminuje czas oczekiwania i przetwarzania między procesami gotowych kubków, dodatkowo kompresując cykl produkcji, zmniejszając poleganie na pracy fizycznej oraz unikanie potencjalnego zanieczyszczenia produktu lub uszkodzeń podczas średnich kroków, zapewniając czystość i wydajność produkcji do opakowania.

Kluczowe wskaźniki wydajności, które należy wziąć pod uwagę przy ocenie sprzętu

Dlatego przy wyborze sprzętu podstawowego inwestorzy muszą przyjmować długoterminowy widok i nie koncentrować się wyłącznie na początkowej cenie zakupu gołego maszyny. Naprawdę doskonały sprzęt jest kompleksowym wykonaniem elastyczności produkcji, niezawodności jakości, stopnia automatyzacji i skalowalności. Jego wartość polega na jego zdolności do działania jako mózg i serca linii produkcyjnej, budując gładki, stabilny i prawie wolny od człowieka nowoczesny system produkcyjny poprzez wydajne połączenie z innymi automatycznymi maszynami pomocniczymi. Podczas oceny należy dokładnie zbadać swoje szczegóły techniczne, takie jak stabilność zdolności produkcyjnych, wskaźnik defektów, poziomy zużycia energii oraz wsparcie techniczne producenta i możliwości obsługi posprzedażnej. Czynniki te łącznie określają kompleksowe długoterminowe koszty operacyjne i zwrot z inwestycji linii produkcyjnej.