Nieunikniony rozwój zrównoważonych rozwiązań w zakresie opakowań

Globalne przejście w stronę odpowiedzialności za środowisko wywarło głęboki wpływ na branżę żywności i napojów, powodując znaczny popyt na alternatywne opakowania jednorazowe, które są zarówno funkcjonalne, jak i przyjazne dla środowiska. To rosnące zainteresowanie koncentruje się przede wszystkim na materiałach, które mogą ulegać biodegradacji lub podlegać odpowiedzialnemu recyklingowi, odchodząc od konwencjonalnych tworzyw sztucznych. Papierowe wieczka z możliwością układania w stosy stanowią kluczowy produkt w tej zrównoważonej ewolucji. W przeciwieństwie do swoich tradycyjnych odpowiedników, te papierowe zamknięcia oferują odnowienie zaangażowania w bardziej ekologiczną planetę, bez uszczerbku dla wygody oczekiwanej przez współczesnych konsumentów. Nieodłączna konstrukcja wieczka papierowego, zwłaszcza zaprojektowanego z myślą o wydajnym układaniu, bezpośrednio odpowiada na problemy logistyczne kawiarni i lokali szybkiej obsługi, prezentując kompaktowe i zrównoważone rozwiązanie do zabezpieczania gorących i zimnych napojów. Trwały wzrost w tym sektorze wymaga maszyn o wysokiej wydajności, które będą w stanie sprostać rosnącej wielkości produkcji wymaganej przez rynek chętny do przyjęcia postępów ekologicznych.

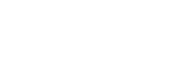

Inżynieria precyzyjna w szybkich zautomatyzowanych urządzeniach

Rozpakowywanie podstawowych wskaźników szybkości operacyjnej i wydajności

Podstawą nowoczesnej produkcji wieczek papierowych jest zdolność specjalistycznego sprzętu do wykonywania złożonych zadań z niesłabnącą szybkością. A szybka maszyna do układania w stosy z pokrywką papierową , często charakteryzująca się solidnymi i precyzyjnie dostrojonymi układami mechanicznymi, została zaprojektowana tak, aby z niezwykłą wydajnością przekształcać rolki papieru powlekanego w gotowe wieczka. Prędkość ta jest kluczowa, ponieważ bezpośrednio przekłada się na zdolność producentów do dostarczania ogromnych ilości, na które zapotrzebowanie mają duże sieci dystrybucyjne i rynki międzynarodowe. Standard operacyjny nie polega jedynie na szybkim cyklu, ale na zachowaniu absolutnej precyzji w całym procesie, zapewniając, że każdy element ma dokładnie wymaganą średnicę i kształt, co jest koniecznością dla idealnego dopasowania do różnych rozmiarów miseczek. Osiągnięcie tej równowagi między szybkością a jakością jest najważniejszym wyzwaniem, które zaawansowana automatyzacja skutecznie pokonuje, umożliwiając nieprzerwaną produkcję na dużą skalę.

Bezproblemowa podróż od surowca do gotowego produktu

Zautomatyzowany proces rozpoczyna się od skomplikowanego zadania podawania materiału papierowego do maszyny. W przeciwieństwie do prostych operacji cięcia, podróż papieru składa się z szeregu skrupulatnie kontrolowanych etapów. Najpierw precyzyjne mechanizmy podające wciągają wstępnie powlekany papier do stacji formującej. To tutaj w rozsądny sposób przykłada się ciepło i ciśnienie, aby uformować materiał w pożądany trójwymiarowy kształt, co jest krytycznym krokiem, który decyduje o integralności strukturalnej i zdolności uszczelniającej gotowej pokrywy. Po wstępnym uformowaniu wyspecjalizowane mechanizmy wykonują kluczowy proces walcowania krawędzi, w wyniku którego powstaje ostateczne obrzeże, które umożliwia idealne układanie wieczek i bezpieczne zatrzaskiwanie się na filiżance. Ten ciągły, wieloetapowy przepływ pracy, kontrolowany przez wyrafinowane systemy serwonapędów, kończy się zsynchronizowanym wyrzucaniem i zbieraniem papierowych wieczek gotowych do końcowego pakowania.

Wszechstronność w zakresie adaptacji i obróbki materiałów

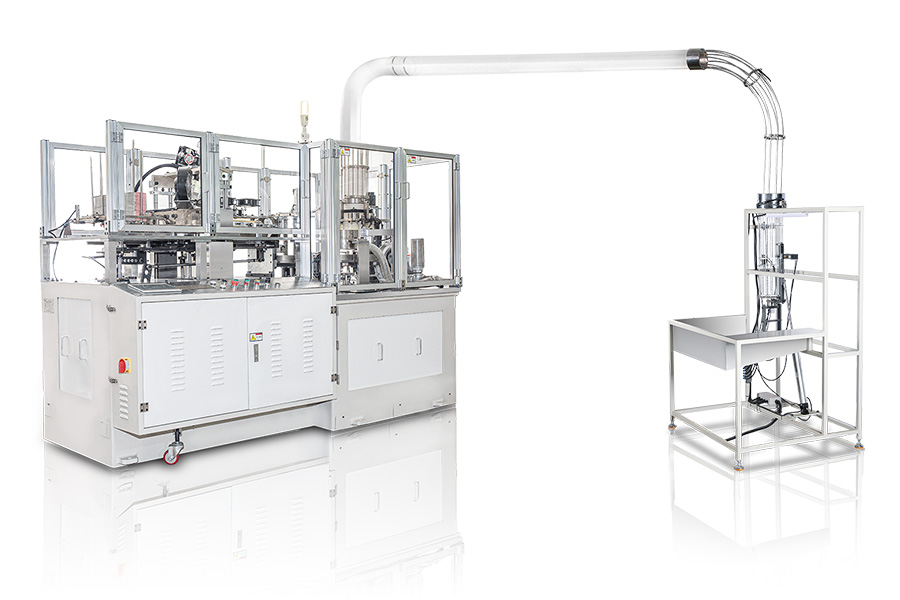

Poruszanie się po niuansach biodegradowalnego papieru

Nowoczesny sprzęt produkcyjny musi być z natury wszechstronny, szczególnie w przypadku różnorodnych właściwości materiałowych podłoży przyjaznych dla środowiska. Przejście w kierunku materiałów biodegradowalnych, takich jak papier powlekany PLA lub papier powlekany barierą na bazie wody, stwarza wyjątkowe wyzwania, ponieważ materiały te często zachowują się inaczej pod wpływem ciepła i ciśnienia w porównaniu z tradycyjnym papierem powlekanym polietylenem. Maszyny muszą być precyzyjnie skalibrowane, aby uwzględnić te różnice, zapewniając odpowiednią przyczepność i formowanie bez uszkadzania warstwy barierowej papieru. Wiąże się to z precyzyjnym dostrojeniem profili temperatur i dostosowaniem ciśnień formowania, aby uzyskać trwałą, szczelną papierową pokrywkę kubka z materiału zaprojektowanego tak, aby łatwiej się rozkładał, co jest znaczącym osiągnięciem technicznym w inżynierii przemysłowej.

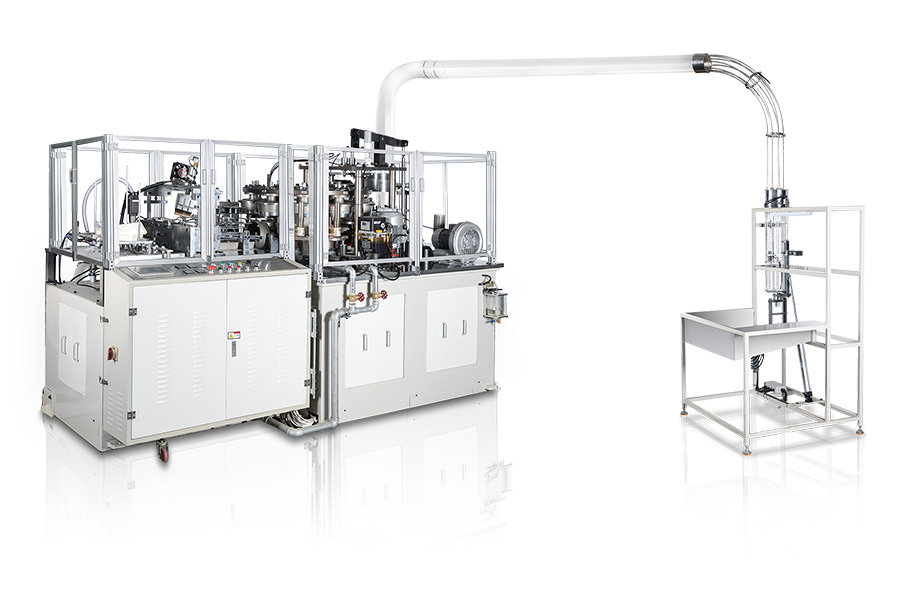

Elastyczne narzędzia dla różnych wymiarów i konfiguracji

Naprawdę wydajna maszyna do układania w stosy pokrywek papierowych musi oferować coś więcej niż tylko dużą prędkość; musi także wykazywać się elastycznością umożliwiającą dostosowanie się do stale zmieniającego się rynku rozmiarów kontenerów. Możliwość szybkiej i dokładnej wymiany form i oprzyrządowania nie podlega negocjacjom, umożliwiając producentom przełączanie produkcji między małymi pokrywkami do filiżanek espresso, średnimi pokrywkami do kawy i większymi zamknięciami do misek na zupę przy minimalnych przestojach. Ta szybka wymienność części maksymalizuje stopień wykorzystania sprzętu i pozwala na zróżnicowaną ofertę produktów z jednej platformy. Możliwości adaptacji maszyny, obejmujące obsługę różnych średnic i profili pokryw, zapewniają, że może ona zaspokoić szerokie spektrum potrzeb w zakresie opakowań, od standardowych okrągłych pokryw po specjalistyczne kształty dla konkretnych pojemników na żywność.

Doskonałość operacyjna i zarządzanie kosztami

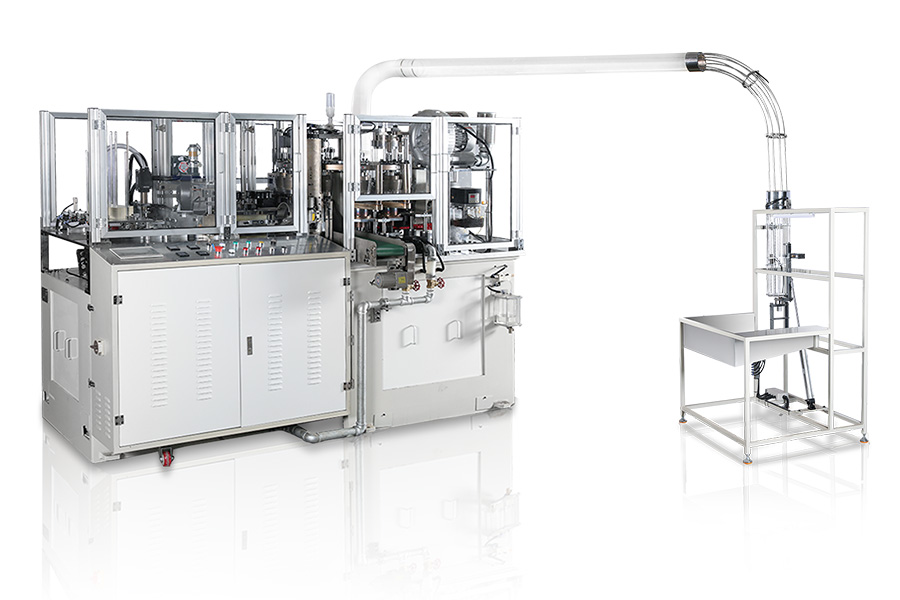

Niezbędna konserwacja w celu maksymalizacji czasu sprawności produkcji

W każdym środowisku produkcyjnym charakteryzującym się dużą szybkością nieoczekiwane przestoje znacząco wpływają na rentowność niezbędny jest proaktywny program konserwacji do sprzętu takiego jak seria PLM-80. Trwałość i niezawodność urządzenia są bezpośrednio powiązane ze spójnością i szczegółowością harmonogramu zabiegów profilaktycznych. Wykracza to poza proste smarowanie i obejmuje okresową kontrolę wszystkich ruchomych części, w szczególności serwomotorów, elementów grzejnych i skomplikowanych zestawów narzędzi, które wytrzymują największe obciążenia podczas pracy z dużą prędkością. Prowadzenie szczegółowych rejestrów godzin pracy i natychmiastowe rozwiązywanie drobnych problemów z dopasowaniem może zapobiec katastrofalnym awariom komponentów, zapewniając spójną pracę sprzętu z maksymalną wydajnością.

Strategie redukcji odpadów i oszczędzania energii

Dążenie do wydajności nie skupia się wyłącznie na prędkości wyjściowej; obejmuje także rygorystyczne zobowiązanie do minimalizacji ilości odpadów i oszczędzania energii. Nowoczesne maszyny do układania w stosy wieczek papierowych integrują inteligentne systemy sterowania, które monitorują podawanie materiału z niezwykłą dokładnością, znacznie zmniejszając ilość surowca papierniczego marnowanego podczas procesów formowania i cięcia. Co więcej, zaawansowane systemy grzewcze zostały zaprojektowane tak, aby osiągać i utrzymywać optymalną temperaturę przy mniejszym zużyciu energii, podczas gdy wyrafinowane układy napędowe minimalizują tarcie i straty energii. Optymalizacje te przyczyniają się do niższych ogólnych wydatków operacyjnych na wyprodukowaną jednostkę, co jest niezbędne do utrzymania przewagi konkurencyjnej w wrażliwej na koszty branży opakowań.

Przestrzeganie najwyższych standardów jakości gotowego produktu

Wymagania techniczne dotyczące integralności i uszczelnienia układania

Funkcjonalny sukces papierowej pokrywki zależy całkowicie od dwóch kluczowych czynników: możliwości układania w stosy bez zakleszczania się oraz możliwości tworzenia bezpiecznego, szczelnego zamknięcia na kubku. Dokładna geometria gotowego produktu jest zatem najważniejsza. Funkcja układania w stosy opiera się na dokładnym profilu krawędzi i stałej głębokości, co gwarantuje, że każda pokrywa idealnie pasuje do następnej. Funkcja uszczelniania wynika ze skrupulatnej kontroli końcowego zagięcia krawędzi, które musi posiadać dokładne napięcie i wymiary, aby zapewnić szczelne i niezawodne dopasowanie do krawędzi kubka. Zautomatyzowane systemy monitorują te cechy w czasie rzeczywistym, identyfikując i odrzucając wszelkie elementy, które wykraczają poza bardzo wąskie tolerancje wymagane dla produktu funkcjonalnego i akceptowalnego przez klienta.

Zintegrowane systemy kontroli jakości i liczenia produktów

Proces produkcyjny nie jest kompletny bez zintegrowanego systemu kontroli końcowej i przygotowania opakowań. Najbardziej zaawansowane maszyny do wieczek papierowych obejmują kontrolę jakości na linii produkcyjnej, która może wykorzystywać czujniki, a nawet systemy wizyjne do wykrywania drobnych defektów, takich jak niekompletne uszczelnienia lub nieregularności kształtu. To zautomatyzowane zapewnienie jakości eliminuje ryzyko dotarcia wadliwych produktów do konsumenta. Natychmiast po kontroli gotowe pokrywki są podawane do precyzyjnego mechanizmu zliczającego i układającego. Ten komponent jest niezbędny do dokładnego zarządzania zapasami i przygotowywania produktów w określonych seriach wymaganych do zautomatyzowanego pakowania na późniejszym etapie, gwarantując, że każde opakowanie zawiera dokładną, zweryfikowaną liczbę wysokiej jakości papierowych wieczek, które można układać jeden na drugim.