1. W jaki sposób automatyczny system smarowania zapewnia stabilne działanie mechaniczne?

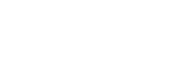

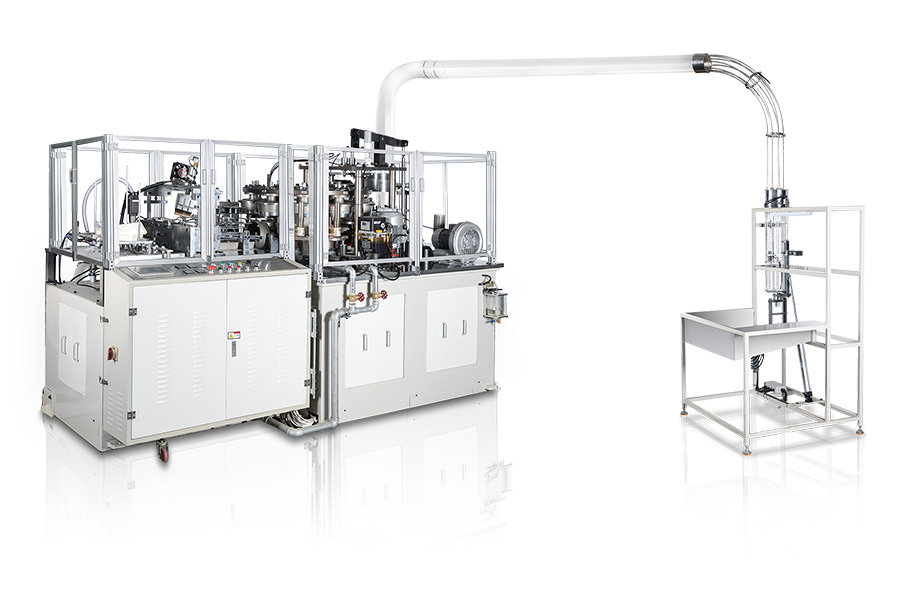

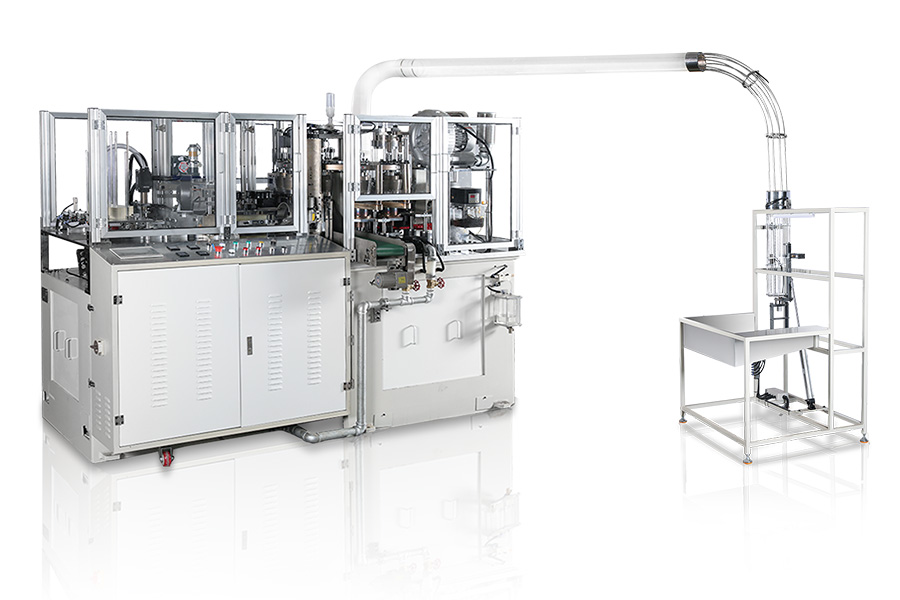

. maszyna do papieru z podwójną ścianą Posiada automatyczny system smarowania, który dostarcza smar bezpośrednio do wszystkich krytycznych ruchomych części podczas pracy. Obejmuje to łańcuchy, łożyska, koła zębate i inne elementy o wysokim zakresie, eliminując potrzebę częstego ręcznego smarowania. Taki projekt znacznie zmniejsza opór tarcia podczas pracy, utrzymując płynne działanie maszyny i obniża szybkości zużycia, jednocześnie zapobiegając wzrostowi temperatury i deformacji z powodu niewystarczającego smarowania. Ciągłe, spójne smarowanie również amortyzuje obciążenie uderzenia w uruchomieniu i pomaga maszynie utrzymać stabilność przy obciążeniach o wysokiej intensywności, wprowadzając przewidywalną i stałą wydajność do całej linii produkcyjnej.

2. W jaki sposób kontrola prędkości o zmiennej częstotliwości i automatyczne wyłączenie zabezpieczają sprzęt?

Napęd o zmiennej częstotliwości reguluje prędkość silnika precyzyjnie poprzez modulowanie częstotliwości wyjściowej na podstawie wymagań produkcyjnych, zapewniając, że tempo produkcji kubka papierowego pozostaje zsynchronizowane z dostawą materiału i opakowaniem poniżej. Prędkość dostosowuje się automatycznie dzięki zmianom obciążenia, zapobiegając problemom takimi jak wibracje, zacięcia materiałowe lub pękanie kubka spowodowane nadmierną prędkością. Jednocześnie zintegrowane czujniki monitorują punkty krytyczne - takie jak stan tworzenia kubka, blokady linii transportowych lub nieprawidłowa temperatura - i natychmiast zatrzymują maszynę po wykryciu jakiejkolwiek anomalii. Ten automatyczny mechanizm wyłączania chroni komponenty mechaniczne przed uderzeniem i zapobiega dalszemu postępowi wadliwych produktów. Takie zabezpieczenia nie tylko chronią sprzęt, ale także zapewniają stałą jakość produktu, dzięki czemu produkcja jest bardziej niezawodna i wydajna.

3. W jaki sposób mechanizm otwierania krzywki i przekładnia przekładni poprawiają precyzję produkcji?

Mechanizm otwierania krzywki i układ przekładni biegów działają w szczelnej koordynacji w maszynie do papieru z podwójnym ścianką, precyzyjnie kontrolując otwieranie i zamykanie formy formującej kubek. Zdefiniowana krzywa i kąt CAM zapewniają, że każde działanie otwartego bloku występuje dokładnie w tym samym czasie i pozycji, unikając uszkodzenia krawędzi lub deformacji z powodu niewspółosiowości. Przekładnia przekładni zapewnia stabilny moment obrotowy i ruch zsynchronizowany, umożliwiając dokładniejszą koordynację między częściami mechanicznymi. Taki projekt zapewnia nie tylko jednolitą jakość struktury podwójnej ściany, ale także zwiększa stabilność rytmu produkcji, zmniejsza prędkość odpadów i utrzymuje kompaktowy harmonogram produkcji bez poświęcania jakości.

4. Dlaczego zautomatyzowana integracja z papierowymi kubkami i maszynami do miski papierowej zmniejsza zapotrzebowanie na pracę?

Papierowa maszyna do kubka z podwójną ścianą można płynnie połączyć z papierowymi kubkami i maszynami do miski papierowej, aby utworzyć w pełni zautomatyzowaną linię produkcyjną. Prefabrykacja Pucharu Pucharu Front-end oraz kontynuacja i opakowanie do dalszego stopnia działają na koncercie, zmniejszając ręczne operacje obsługi i transferu. W trakcie procesu - od zasilającego surowce po końcową moc wyjściową - przepływ pracy jest automatyczny, wymagając od operatorów tylko monitorowania maszyn, uzupełniania materiałów i zarządzania gotowymi towarami, bez częstej ręcznej interwencji. Ta zautomatyzowana integracja skutkuje bardziej kompaktowym, wydajnym procesem, znacznie zmniejszając intensywność pracy i umożliwiając lepsze wdrażanie zasobów ludzkich. Jednocześnie bezproblemowa koordynacja maszyn minimalizuje przestoje podczas przejść, zwiększając ogólną wydajność i wykorzystanie zasobów.

5. Jaki jest rzeczywisty wpływ płynnej pracy mechanicznej na długowieczność i wydajność sprzętu?

Przy spójnym smarowaniu, dokładnej transmisji i mechanizmach ochronnych maszyna działa płynniej, ze zmniejszonymi wibracjami i uderzeniem, co spowalnia zużycie mechaniczne i przedłuża żywotność usług. Ten korzystny warunek operacyjny nie tylko skraca czas przestoju konserwacji, ale także obniża część częstotliwości wymiany części i kosztów usług. Tymczasem stabilny rytm produkcji i jednolita jakość kubka pomagają osiągnąć wyższą wydajność i poprawę wydajności. W dłuższej perspektywie zwrot z inwestycji znacznie poprawia się dzięki wysokiej produkcji i niskiej konserwacji. Ostatecznie gładka, stabilna i wydajna operacja jest kluczem do maksymalizacji wydajności linii i przedłużenia żywotności sprzętu.