W nowoczesnej produkcji przemysłowej kwadratowe pojemniki są ważnymi narzędziami do pakowania, przechowywania i transportu. Ich jakość i wydajność są bezpośrednio związane z bezpieczeństwem produktu, wydajnością transportu i wrażenia użytkownika. W procesie produkcyjnym pojemników kwadratowych dolnej wybór maszyny pojemnika kwadratowego i zastosowanie procesów produkcyjnych są kluczowymi czynnikami w określaniu jakości pojemników. Zwłaszcza w procesie formowania kontrola dokładności wymiarowej i jednolitości grubości ściany pojemnika wpływa nie tylko na wygląd pojemnika, ale także jego wytrzymałość konstrukcyjną, wydajność uszczelniającą i żywotność usług.

1. Znaczenie dokładności wymiarowej i jednolitości grubości ściany

Dokładność wymiarowa kwadratowych pojemników dolnych odnosi się do stopnia spójności między wymiarami każdej części pojemnika a specyfikacjami projektowymi, która jest bezpośrednio związana z zamiennością i stabilnością układania pojemnika. Jednościowość grubości ściany odnosi się do konsystencji grubości ściany pojemnika, która wpływa na pojemność obciążenia, odporność deformacji i stabilność termiczna. Jeśli dokładność wymiarowa jest niewystarczająca lub grubość ściany jest nierównomiernie rozłożona, pojemnik jest podatny na pęknięcie i wyciek podczas transportu, a nawet wpływa na jakość zawartości. Dlatego zapewnienie dokładności wymiarowej i jednolitości grubości ściany pojemnika podczas procesu formowania jest rdzeniem poprawy ogólnej jakości produktu.

2. Różnice w zdolności procesów produkcyjnych do kontrolowania dokładności wymiarowej

Różne procesy produkcyjne, takie jak formowanie ciosu, formowanie wytłaczania, formowanie wtryskowe itp., Mają własne zalety w kontrolowaniu dokładności wymiarowej i jednolitości grubości ściany pojemników. Formowanie nadmuchu nadaje się do pojemników o dużej objętości, ale kontrola dokładności jest stosunkowo trudna; Formowanie wytłaczania jest najczęściej stosowane do wytwarzania produktów rurowych ciągłej długości, a precyzyjna kontrola pojemników kwadratowych jest ograniczona. Natomiast formowanie wtryskowe wykazało znaczne zalety w kontrolowaniu dokładności wymiarowej i jednolitości grubości ściany pojemników złożonych ze względu na jego wysoką elastyczność i precyzję.

3. Zalety technologii formowania wtryskowego

Formowanie wtryskowe jest metodą formowania, w której stopiony plastik jest wstrzykiwany do wnęki pleśni, a pożądany produkt kształtu uzyskuje się po chłodzeniu i zestalaniu. Kluczem jest dokładność projektowania pleśni i drobnej kontroli parametrów formowania wtryskowego.

Dokładność konstrukcji pleśni: forma wtryskowa jest podstawą formowania, a jej konstrukcja bezpośrednio określa końcowy kształt produktu. Poprzez produkcję form przed precyzyjną formą, w tym optymalizacja detali, takich jak rozmiar wnęki, nachylenie demoldingowe i pozycja bramy, można zapewnić rozmiar formowanego pojemnika.

Drobna kontrola parametrów formowania wtryskowego: Parametry takie jak temperatura, ciśnienie i czas podczas procesu formowania wtryskowego mają kluczowy wpływ na jakość formowania. Poprzez zaawansowane systemy kontroli maszyny do formowania wtryskowego, można osiągnąć precyzyjną kontrolę parametrów, takich jak temperatura stopu plastikowego, prędkość wtrysku i czas trzymania, tym samym skutecznie kontrolując jednolitość grubości ściany, zmniejszając naprężenie wewnętrzne i poprawiając wytrzymałość produktu.

Automatyzacja i inteligencja: Nowoczesna technologia formowania wtryskowego obejmuje elementy automatyzacji i inteligencji, takie jak monitorowanie danych produkcyjnych w czasie rzeczywistym za pomocą technologii Internetu of Things oraz optymalizację parametrów produkcyjnych przy użyciu algorytmów AI w celu dalszego poprawy wydajności produkcji i stabilności jakości produktu.

Iv. Przykłady zastosowania formowania wtryskowego w formowaniu pojemników kwadratowych

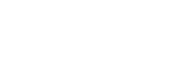

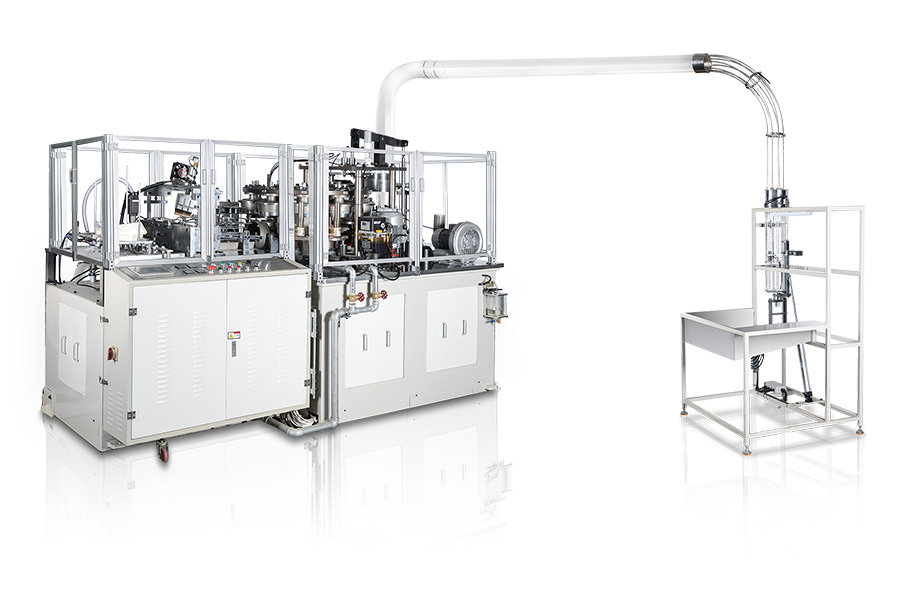

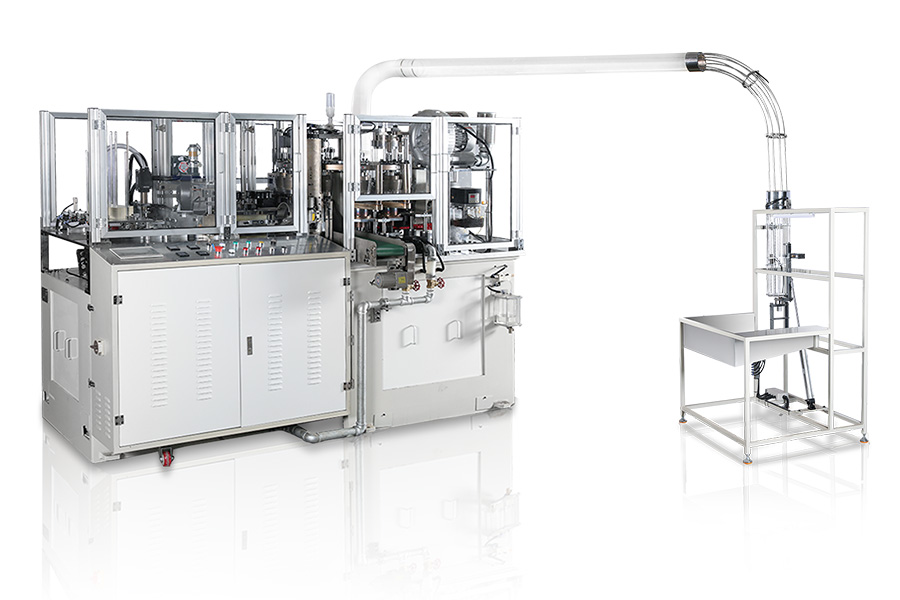

W rzeczywistej produkcji, Square dolne maszyny Za pomocą technologii formowania wtryskowego może wytwarzać pojemniki o wysokiej dokładności wymiarowej, jednolitej grubości ściany i dobrej wytrzymałości strukturalnej poprzez precyzyjnie zaprojektowane formy i drobno kontrolowane parametry formowania wtrysku. Te pojemniki mają nie tylko piękny wygląd, ale także dobrze działają podczas układania i transportu, skutecznie zmniejszając wskaźnik pękania i wskaźnik skarg klientów oraz zwiększając konkurencyjność rynku przedsiębiorstw.